Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Najważniejszym z nich jest kompresor, który odpowiada za sprężanie powietrza i dostarczanie go do układu. Kompresory mogą mieć różne konstrukcje, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyfiki zastosowania. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i stabilizują ciśnienie w systemie. Zbiorniki te muszą być odpowiednio zaprojektowane, aby wytrzymać wysokie ciśnienia. W maszynach pneumatycznych znajdują się także zawory sterujące, które regulują przepływ powietrza oraz jego kierunek. Dzięki nim możliwe jest precyzyjne kontrolowanie ruchów siłowników pneumatycznych, które zamieniają energię sprężonego powietrza na ruch mechaniczny. Siłowniki te mogą mieć różne formy, w tym cylindry jednostronnego lub dwustronnego działania.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są popularnym rozwiązaniem w różnych branżach przemysłowych. Jedną z głównych korzyści jest ich prostota konstrukcji oraz łatwość w eksploatacji. Dzięki temu można je szybko uruchomić i dostosować do zmieniających się potrzeb produkcyjnych. Ponadto maszyny pneumatyczne charakteryzują się dużą niezawodnością i długowiecznością, co przekłada się na niższe koszty utrzymania. W porównaniu do innych systemów napędowych, takich jak hydrauliczne czy elektryczne, maszyny pneumatyczne są lżejsze i bardziej elastyczne w zastosowaniu. Jednakże istnieją także pewne wady związane z ich użytkowaniem. Przede wszystkim sprężone powietrze ma ograniczoną gęstość energetyczną, co może prowadzić do mniejszych osiągów w porównaniu do innych systemów napędowych. Dodatkowo konieczność stosowania kompresorów oraz zbiorników powietrza wiąże się z dodatkowymi kosztami inwestycyjnymi oraz przestrzennymi.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnym narzędziem produkcyjnym. W przemyśle motoryzacyjnym wykorzystywane są do montażu i demontażu części samochodowych, gdzie precyzyjne sterowanie ruchem siłowników jest kluczowe dla jakości wykonania. W branży spożywczej maszyny pneumatyczne służą do transportu materiałów sypkich oraz pakowania produktów, co pozwala na zwiększenie wydajności procesów produkcyjnych. Również w przemyśle elektronicznym wykorzystuje się je do precyzyjnego montażu podzespołów oraz testowania urządzeń elektronicznych. W sektorze budowlanym maszyny pneumatyczne są używane do obsługi narzędzi ręcznych, takich jak młoty udarowe czy wiertarki pneumatyczne, co znacznie ułatwia pracę na placu budowy. Dodatkowo ich zastosowanie obejmuje również automatyzację procesów produkcyjnych poprzez integrację z robotami przemysłowymi, co pozwala na zwiększenie efektywności i redukcję kosztów pracy.

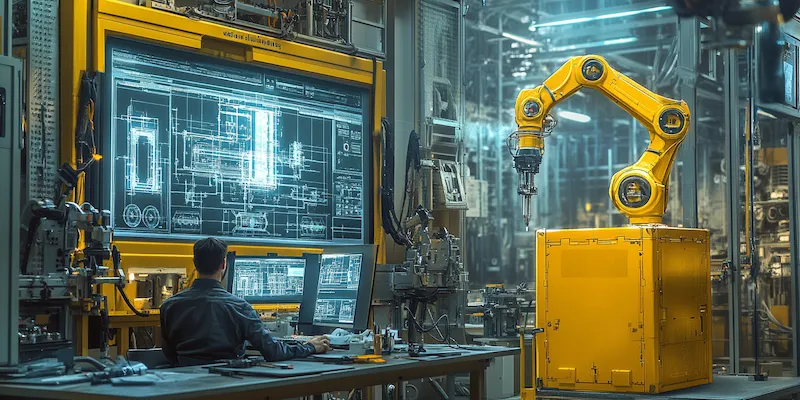

Jakie nowoczesne technologie wspierają rozwój maszyn pneumatycznych

Nowoczesne technologie znacząco wpływają na rozwój maszyn pneumatycznych, wprowadzając innowacyjne rozwiązania poprawiające ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych przy użyciu systemów sterowania opartych na sztucznej inteligencji oraz Internet of Things (IoT). Dzięki temu możliwe jest zdalne monitorowanie stanu maszyn oraz optymalizacja ich pracy w czasie rzeczywistym. Wprowadzenie czujników i systemów analitycznych pozwala na zbieranie danych dotyczących wydajności maszyn oraz identyfikację potencjalnych awarii jeszcze przed ich wystąpieniem. Kolejnym istotnym aspektem jest rozwój materiałów kompozytowych oraz technologii druku 3D, które umożliwiają tworzenie lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. To z kolei przekłada się na zwiększenie efektywności energetycznej całego systemu. Również rozwój technologii filtracji powietrza oraz osuszaczy sprężonego powietrza przyczynia się do poprawy jakości powietrza wykorzystywanego w procesach produkcyjnych, co ma kluczowe znaczenie dla niezawodności działania maszyn.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różne problemy, które wpływają na ich wydajność i niezawodność. Jednym z najczęstszych kłopotów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energetycznych oraz obniżenia efektywności działania całego systemu. Wyciek ten może występować w różnych miejscach, takich jak połączenia przewodów, zawory czy siłowniki. Regularna konserwacja oraz inspekcja układów pneumatycznych są kluczowe dla minimalizacji ryzyka wystąpienia tego typu problemów. Innym istotnym zagadnieniem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów maszyn oraz obniżenia jakości produkcji. Zastosowanie odpowiednich filtrów oraz osuszaczy powietrza jest niezbędne dla zapewnienia czystości medium roboczego. Dodatkowo, niewłaściwe ustawienie ciśnienia roboczego może powodować problemy z działaniem siłowników i innych elementów układu. Zbyt niskie ciśnienie może skutkować niedostateczną mocą, podczas gdy zbyt wysokie może prowadzić do uszkodzeń mechanicznych.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne systemy napędowe, które mają swoje unikalne cechy oraz zastosowania. Główną różnicą między nimi jest medium robocze – w przypadku maszyn pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych – ciecz, zazwyczaj olej hydrauliczny. Ta różnica wpływa na wiele aspektów ich działania. Maszyny pneumatyczne są zazwyczaj lżejsze i bardziej elastyczne, co sprawia, że są łatwiejsze w instalacji oraz mobilizacji. Ich konstrukcja pozwala na szybsze ruchy i większą dynamikę działania, co czyni je idealnymi do zastosowań wymagających dużej prędkości. Z drugiej strony maszyny hydrauliczne oferują większą moc i moment obrotowy przy mniejszych rozmiarach, co czyni je bardziej odpowiednimi do cięższych prac wymagających dużych sił. W kontekście kosztów eksploatacji, maszyny pneumatyczne często wiążą się z niższymi kosztami utrzymania ze względu na prostszą konstrukcję i mniejsze ryzyko awarii. Jednakże systemy hydrauliczne mogą być bardziej efektywne w długoterminowych zastosowaniach wymagających dużej mocy i precyzyjnego sterowania.

Jakie innowacje technologiczne wpływają na przyszłość maszyn pneumatycznych

Przyszłość maszyn pneumatycznych będzie kształtowana przez szereg innowacji technologicznych, które mają na celu zwiększenie ich efektywności oraz wszechstronności. Jednym z kluczowych trendów jest rozwój inteligentnych systemów sterowania opartych na sztucznej inteligencji i uczeniu maszynowym. Dzięki tym technologiom możliwe będzie automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcyjnych oraz optymalizacja procesów w czasie rzeczywistym. Kolejnym ważnym kierunkiem rozwoju jest miniaturyzacja komponentów pneumatycznych, co pozwoli na tworzenie bardziej kompaktowych i lekkich rozwiązań o wysokiej wydajności. Technologia druku 3D otwiera nowe możliwości w zakresie produkcji części zamiennych oraz prototypowania nowych rozwiązań, co przyspiesza proces innowacji w branży pneumatycznej. Również rozwój materiałów kompozytowych przyczynia się do zwiększenia trwałości i odporności komponentów na uszkodzenia mechaniczne oraz korozję. W kontekście ochrony środowiska coraz większą rolę odgrywa również efektywność energetyczna systemów pneumatycznych, co skłania producentów do poszukiwania rozwiązań zmniejszających zużycie energii oraz emisję hałasu.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo pracy z maszynami pneumatycznymi jest niezwykle istotne ze względu na potencjalne zagrożenia związane z użyciem sprężonego powietrza oraz mechanizmów ruchomych. Kluczową zasadą jest regularne przeprowadzanie konserwacji i inspekcji wszystkich elementów systemu, aby zminimalizować ryzyko awarii oraz wycieków sprężonego powietrza. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn pneumatycznych oraz znajomości zasad BHP związanych z ich użytkowaniem. Ważne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak gogle ochronne czy rękawice, aby zabezpieczyć się przed ewentualnymi urazami spowodowanymi przez odpryski lub ruchome części maszyny. Należy również zadbać o odpowiednie oznakowanie strefy pracy oraz umiejscowienie urządzeń zabezpieczających, takich jak osłony czy blokady bezpieczeństwa, które zapobiegają przypadkowemu uruchomieniu maszyny podczas konserwacji lub naprawy. Dodatkowo ważne jest monitorowanie poziomu hałasu generowanego przez maszyny pneumatyczne i podejmowanie działań mających na celu jego redukcję w przypadku przekroczenia dopuszczalnych norm.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację maszyn pneumatycznych z systemami robotycznymi i inteligentnymi technologiami sterowania. To umożliwi jeszcze większą precyzję działania oraz elastyczność w dostosowywaniu procesów do zmieniających się potrzeb produkcyjnych. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania systemami pneumatycznymi, umożliwiając zbieranie danych w czasie rzeczywistym oraz analizę ich wydajności za pomocą zaawansowanych algorytmów analitycznych. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami skłoni producentów do poszukiwania energooszczędnych technologii oraz materiałów przyjaznych dla środowiska w konstrukcji maszyn pneumatycznych. W kontekście globalizacji rynku przemysłowego można spodziewać się także wzrostu znaczenia standardyzacji komponentów pneumatycznych, co ułatwi ich wymianę i serwisowanie na całym świecie.