Automatyzacja i robotyzacja procesów produkcyjnych to kluczowe elementy, które w ostatnich latach zyskały na znaczeniu w różnych branżach. Wprowadzenie nowoczesnych technologii do produkcji pozwala na zwiększenie efektywności, redukcję kosztów oraz poprawę jakości produktów. Dzięki automatyzacji wiele rutynowych zadań wykonywanych przez ludzi może być przejętych przez maszyny, co pozwala pracownikom skupić się na bardziej kreatywnych i wymagających zadaniach. Robotyzacja, z kolei, umożliwia zastosowanie robotów przemysłowych do zadań, które są niebezpieczne lub wymagają dużej precyzji. W efekcie przedsiębiorstwa mogą zwiększyć swoją konkurencyjność na rynku, a także dostosować się do zmieniających się potrzeb klientów. Warto zauważyć, że automatyzacja nie tylko przyspiesza procesy produkcyjne, ale również minimalizuje ryzyko błędów ludzkich, co jest niezwykle istotne w kontekście zapewnienia wysokiej jakości wyrobów.

Jakie korzyści przynosi automatyzacja i robotyzacja

Wprowadzenie automatyzacji i robotyzacji do procesów produkcyjnych niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na funkcjonowanie przedsiębiorstw. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Maszyny i roboty mogą pracować przez dłuższy czas bez przerw, co pozwala na osiągnięcie większej liczby wyrobów w krótszym czasie. Dodatkowo, automatyzacja procesów pozwala na lepsze zarządzanie zasobami i materiałami, co przekłada się na oszczędności finansowe. Kolejną istotną korzyścią jest poprawa jakości produktów. Dzięki precyzyjnym działaniom maszyn możliwe jest eliminowanie błędów produkcyjnych oraz zapewnienie jednolitych standardów jakości. Automatyzacja przyczynia się także do zwiększenia bezpieczeństwa pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny zamiast ludzi.

Jakie wyzwania wiążą się z automatyzacją i robotyzacją

Pomimo licznych korzyści płynących z automatyzacji i robotyzacji procesów produkcyjnych, istnieją również pewne wyzwania, które przedsiębiorstwa muszą stawić czoła podczas wdrażania tych technologii. Jednym z głównych problemów jest konieczność inwestycji w nowoczesny sprzęt oraz oprogramowanie. Koszt zakupu i utrzymania zaawansowanych maszyn może być znaczny, co dla wielu firm stanowi barierę wejścia do świata automatyzacji. Ponadto, wdrożenie nowych technologii często wiąże się z koniecznością przeszkolenia pracowników, co również generuje dodatkowe koszty oraz czas potrzebny na adaptację do zmieniającego się środowiska pracy. Innym wyzwaniem jest obawa przed utratą miejsc pracy związana z zastępowaniem ludzi przez maszyny. Choć automatyzacja może prowadzić do redukcji niektórych stanowisk, jednocześnie tworzy nowe możliwości zatrudnienia w obszarach związanych z obsługą i konserwacją nowoczesnych technologii.

Jakie technologie wspierają automatyzację i robotyzację

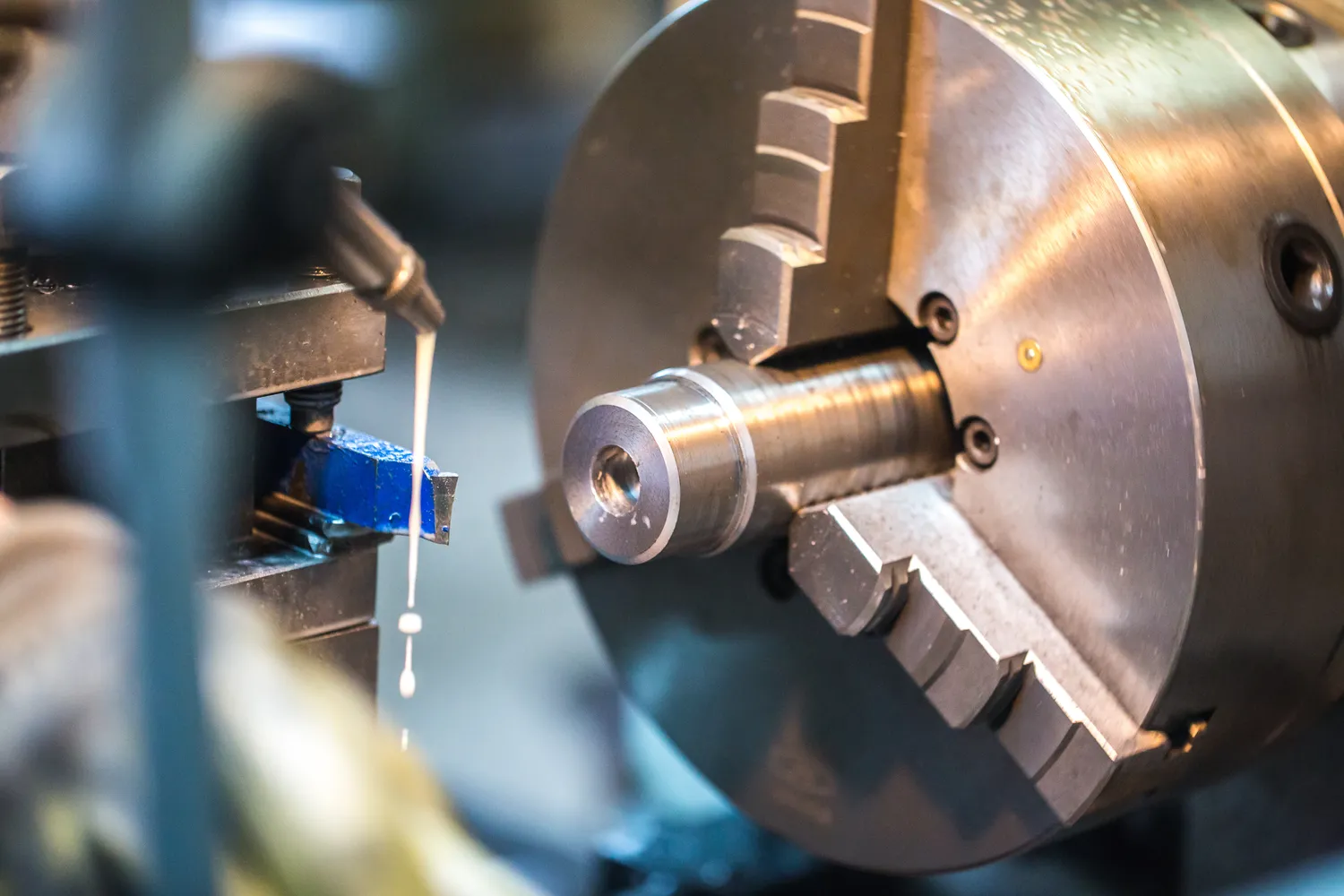

W dzisiejszych czasach istnieje wiele zaawansowanych technologii wspierających automatyzację i robotyzację procesów produkcyjnych. Jednym z najważniejszych narzędzi są systemy sterowania numerycznego (CNC), które umożliwiają precyzyjne wykonywanie skomplikowanych operacji obróbczych za pomocą maszyn sterowanych komputerowo. Kolejnym kluczowym elementem są roboty przemysłowe, które mogą być programowane do wykonywania różnorodnych zadań – od montażu po pakowanie produktów. W ostatnich latach coraz większą popularność zdobywają także technologie sztucznej inteligencji (AI) oraz uczenia maszynowego (ML), które pozwalają na optymalizację procesów produkcyjnych poprzez analizę danych oraz przewidywanie awarii maszyn. Internet rzeczy (IoT) również odgrywa istotną rolę w automatyzacji – dzięki połączeniu urządzeń w sieci możliwe jest monitorowanie ich pracy w czasie rzeczywistym oraz zbieranie danych analitycznych. Warto także wspomnieć o systemach ERP (Enterprise Resource Planning), które integrują różne aspekty działalności firmy i umożliwiają lepsze zarządzanie zasobami oraz planowanie produkcji.

Jakie branże korzystają z automatyzacji i robotyzacji

Automatyzacja i robotyzacja procesów produkcyjnych znajdują zastosowanie w wielu branżach, co sprawia, że są one niezwykle wszechstronnymi narzędziami. Przemysł motoryzacyjny jest jednym z najbardziej zaawansowanych w tym zakresie, gdzie roboty przemysłowe są wykorzystywane do montażu pojazdów, malowania oraz kontroli jakości. Dzięki automatyzacji możliwe jest zwiększenie wydajności oraz redukcja błędów, co przekłada się na lepszą jakość finalnych produktów. W branży elektronicznej również obserwuje się intensywne wdrażanie nowoczesnych technologii, gdzie precyzyjne operacje montażowe wymagają wysokiej dokładności, a roboty mogą wykonywać je znacznie szybciej niż ludzie. Kolejną branżą, która korzysta z automatyzacji, jest przemysł spożywczy, gdzie maszyny są wykorzystywane do pakowania, etykietowania oraz kontroli jakości produktów. W sektorze farmaceutycznym automatyzacja procesów produkcyjnych pozwala na zachowanie wysokich standardów jakości oraz zgodności z regulacjami prawnymi. Oprócz tych branż, automatyzacja znajduje również zastosowanie w logistyce, gdzie systemy zarządzania magazynem oraz roboty transportowe przyspieszają procesy dostaw i zwiększają efektywność operacyjną.

Jakie są przyszłe trendy w automatyzacji i robotyzacji

Przyszłość automatyzacji i robotyzacji procesów produkcyjnych zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób pracy w różnych branżach. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego z systemami automatyzacji. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych i dostosowywać swoje działania do zmieniających się warunków produkcji. To otworzy nowe możliwości w zakresie optymalizacji procesów oraz przewidywania awarii maszyn. Kolejnym trendem jest rozwój robotów współpracujących (cobotów), które są zaprojektowane do pracy obok ludzi. Coboty mogą wspierać pracowników w wykonywaniu rutynowych zadań, co zwiększa efektywność i bezpieczeństwo pracy. Również rozwój Internetu rzeczy (IoT) będzie miał istotny wpływ na automatyzację – dzięki połączeniu maszyn w sieci możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwoli na lepsze zarządzanie procesami produkcyjnymi. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych.

Jakie umiejętności są potrzebne w erze automatyzacji

W miarę jak automatyzacja i robotyzacja stają się coraz bardziej powszechne w przemyśle, pojawia się potrzeba posiadania nowych umiejętności przez pracowników. Kluczowym aspektem jest umiejętność obsługi nowoczesnych technologii oraz systemów informatycznych. Pracownicy muszą być w stanie nie tylko obsługiwać maszyny, ale także interpretować dane generowane przez systemy automatyzacji. Wiedza z zakresu programowania oraz znajomość języków skryptowych stają się coraz bardziej cenione na rynku pracy. Kolejną istotną umiejętnością jest zdolność do analizy danych oraz podejmowania decyzji opartych na faktach – umiejętność ta jest niezbędna do optymalizacji procesów produkcyjnych oraz reagowania na zmieniające się warunki rynkowe. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak komunikacja czy praca zespołowa, które są niezbędne w środowisku pracy opartym na współpracy między ludźmi a maszynami. Szkolenia i kursy związane z nowymi technologiami stają się kluczowym elementem rozwoju zawodowego pracowników w erze automatyzacji.

Jakie są przykłady zastosowań automatyzacji i robotyzacji

W praktyce istnieje wiele przykładów zastosowań automatyzacji i robotyzacji procesów produkcyjnych, które ilustrują ich wszechstronność oraz korzyści płynące z ich wdrożenia. W przemyśle motoryzacyjnym jednymi z najbardziej znanych przykładów są linie montażowe wyposażone w roboty przemysłowe, które wykonują różnorodne zadania – od spawania po malowanie karoserii samochodowych. W branży elektronicznej można zauważyć zastosowanie automatów do montażu komponentów elektronicznych, co pozwala na osiągnięcie wysokiej precyzji oraz szybkości produkcji. W sektorze spożywczym wiele zakładów korzysta z maszyn pakujących oraz etykietujących, które znacząco przyspieszają proces przygotowywania produktów do sprzedaży. W logistyce natomiast coraz częściej stosuje się autonomiczne pojazdy transportowe oraz systemy zarządzania magazynem oparte na sztucznej inteligencji, co zwiększa efektywność operacyjną i redukuje koszty transportu. Innym ciekawym przykładem jest wykorzystanie dronów do monitorowania stanów magazynowych lub inspekcji terenów przemysłowych.

Jakie są koszty wdrożenia automatyzacji i robotyzacji

Kiedy przedsiębiorstwa rozważają wdrożenie automatyzacji i robotyzacji procesów produkcyjnych, jednym z kluczowych aspektów są koszty związane z tymi inwestycjami. Koszt zakupu nowoczesnych maszyn i urządzeń może być znaczny i zależy od specyfiki branży oraz rodzaju technologii stosowanej w danym zakładzie produkcyjnym. Oprócz kosztu samego sprzętu należy uwzględnić również wydatki związane z instalacją systemów oraz ich konfiguracją. Dodatkowo konieczne może być przeprowadzenie szkoleń dla pracowników dotyczących obsługi nowych technologii, co również generuje dodatkowe koszty. Ważnym elementem jest także utrzymanie systemów – regularne przeglądy techniczne oraz konserwacja maszyn mogą wiązać się z dodatkowymi wydatkami dla przedsiębiorstw. Niemniej jednak warto zauważyć, że inwestycje te często przynoszą długofalowe oszczędności poprzez zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych związanych z błędami ludzkimi czy przestojami maszyn.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji

Wdrożenie automatyzacji i robotyzacji procesów produkcyjnych to skomplikowany proces, który wiąże się z wieloma wyzwaniami. Istnieje kilka najczęstszych błędów popełnianych przez przedsiębiorstwa podczas tego procesu, które mogą prowadzić do niepowodzeń lub ograniczonej efektywności nowych rozwiązań. Jednym z nich jest brak dokładnej analizy potrzeb firmy przed rozpoczęciem wdrożenia technologii – niewłaściwe określenie celów może prowadzić do wyboru niewłaściwych narzędzi lub systemów. Kolejnym błędem jest niedostateczne zaangażowanie pracowników w proces zmian; brak komunikacji może prowadzić do oporu wobec nowych technologii oraz niskiego poziomu akceptacji ze strony zespołu.