Kompresory to urządzenia, które służą do sprężania gazów, najczęściej powietrza, w celu zwiększenia ich ciśnienia. Wykorzystuje się je w wielu dziedzinach przemysłu oraz w codziennym życiu. Działanie kompresora opiera się na zasadzie zmniejszania objętości gazu, co prowadzi do wzrostu jego ciśnienia. W zależności od konstrukcji, kompresory mogą być podzielone na różne typy, takie jak kompresory tłokowe, śrubowe czy też membranowe. Każdy z tych typów ma swoje specyficzne zastosowania i zalety. Kompresory tłokowe są często wykorzystywane w warsztatach i garażach do zasilania narzędzi pneumatycznych, natomiast kompresory śrubowe znajdują zastosowanie w przemyśle ciężkim, gdzie wymagane jest ciągłe dostarczanie sprężonego powietrza. Warto również zauważyć, że kompresory mogą być napędzane różnymi źródłami energii, takimi jak silniki elektryczne czy spalinowe.

Jakie są główne zastosowania kompresorów w przemyśle

Kompresory mają szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle istotnym elementem wielu procesów produkcyjnych. W przemyśle budowlanym kompresory są wykorzystywane do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wiertarki. Dzięki sprężonemu powietrzu prace budowlane stają się bardziej efektywne i szybsze. W przemyśle spożywczym kompresory odgrywają kluczową rolę w procesach pakowania oraz transportu produktów. Używane są również do chłodzenia i wentylacji pomieszczeń. W sektorze medycznym kompresory sprężają powietrze do zasilania urządzeń takich jak inhalatory czy aparaty tlenowe. W motoryzacji kompresory są niezbędne do pracy systemów klimatyzacyjnych oraz jako elementy układów hamulcowych. Również w przemyśle chemicznym i petrochemicznym wykorzystuje się je do transportu gazów oraz substancji chemicznych w formie sprężonej.

Jakie rodzaje kompresorów są dostępne na rynku

Na rynku dostępnych jest wiele rodzajów kompresorów, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Kompresory tłokowe to jedne z najpopularniejszych modeli, charakteryzujące się prostą budową oraz stosunkowo niską ceną. Są idealne do użytku domowego oraz małych warsztatów. Kompresory śrubowe to bardziej zaawansowane urządzenia, które zapewniają ciągłą pracę i wysoką wydajność. Znajdują zastosowanie głównie w dużych zakładach przemysłowych, gdzie wymagana jest stała dostawa sprężonego powietrza. Kompresory rotacyjne to kolejna kategoria, która łączy cechy obu wcześniejszych typów i oferuje wysoką efektywność energetyczną. Istnieją także kompresory membranowe, które znajdują zastosowanie w laboratoriach oraz medycynie ze względu na swoją zdolność do uzyskiwania czystego powietrza bez zanieczyszczeń. Warto również zwrócić uwagę na kompresory bezolejowe, które eliminują ryzyko zanieczyszczenia sprężonego powietrza olejem, co jest szczególnie istotne w branży spożywczej oraz farmaceutycznej.

Czym kierować się przy wyborze odpowiedniego kompresora

Wybór odpowiedniego kompresora może być kluczowy dla efektywności pracy w danej branży lub podczas realizacji projektów domowych. Przede wszystkim należy określić potrzeby dotyczące ciśnienia oraz wydajności sprężonego powietrza. Ważne jest również zastanowienie się nad częstotliwością użytkowania urządzenia – czy będzie ono używane sporadycznie, czy też regularnie przez dłuższy czas. Kolejnym czynnikiem jest rodzaj narzędzi pneumatycznych, które będą zasilane przez kompresor; różne narzędzia wymagają różnych parametrów pracy. Należy także zwrócić uwagę na poziom hałasu generowanego przez urządzenie oraz jego mobilność – jeśli planujemy korzystać z kompresora w różnych miejscach, model przenośny może okazać się najlepszym wyborem.

Jakie są zalety korzystania z kompresorów w różnych branżach

Korzystanie z kompresorów przynosi wiele korzyści w różnych branżach, co czyni je niezwykle cennym narzędziem. Przede wszystkim, kompresory zwiększają efektywność pracy, umożliwiając szybkie i skuteczne zasilanie narzędzi pneumatycznych oraz maszyn. Dzięki sprężonemu powietrzu można wykonywać prace, które w przeciwnym razie zajmowałyby znacznie więcej czasu i wysiłku. W przemyśle budowlanym kompresory pozwalają na precyzyjne użycie narzędzi, co przekłada się na jakość wykonania robót. W sektorze spożywczym ich zastosowanie przyczynia się do poprawy standardów higieny, ponieważ sprężone powietrze może być wykorzystywane do transportu produktów bez ryzyka ich zanieczyszczenia. Kolejną zaletą jest oszczędność miejsca; wiele nowoczesnych kompresorów ma kompaktowe rozmiary, co ułatwia ich przechowywanie i transport. Kompresory mogą również przyczynić się do zmniejszenia kosztów operacyjnych, zwłaszcza w przypadku modeli o wysokiej efektywności energetycznej, które zużywają mniej energii elektrycznej.

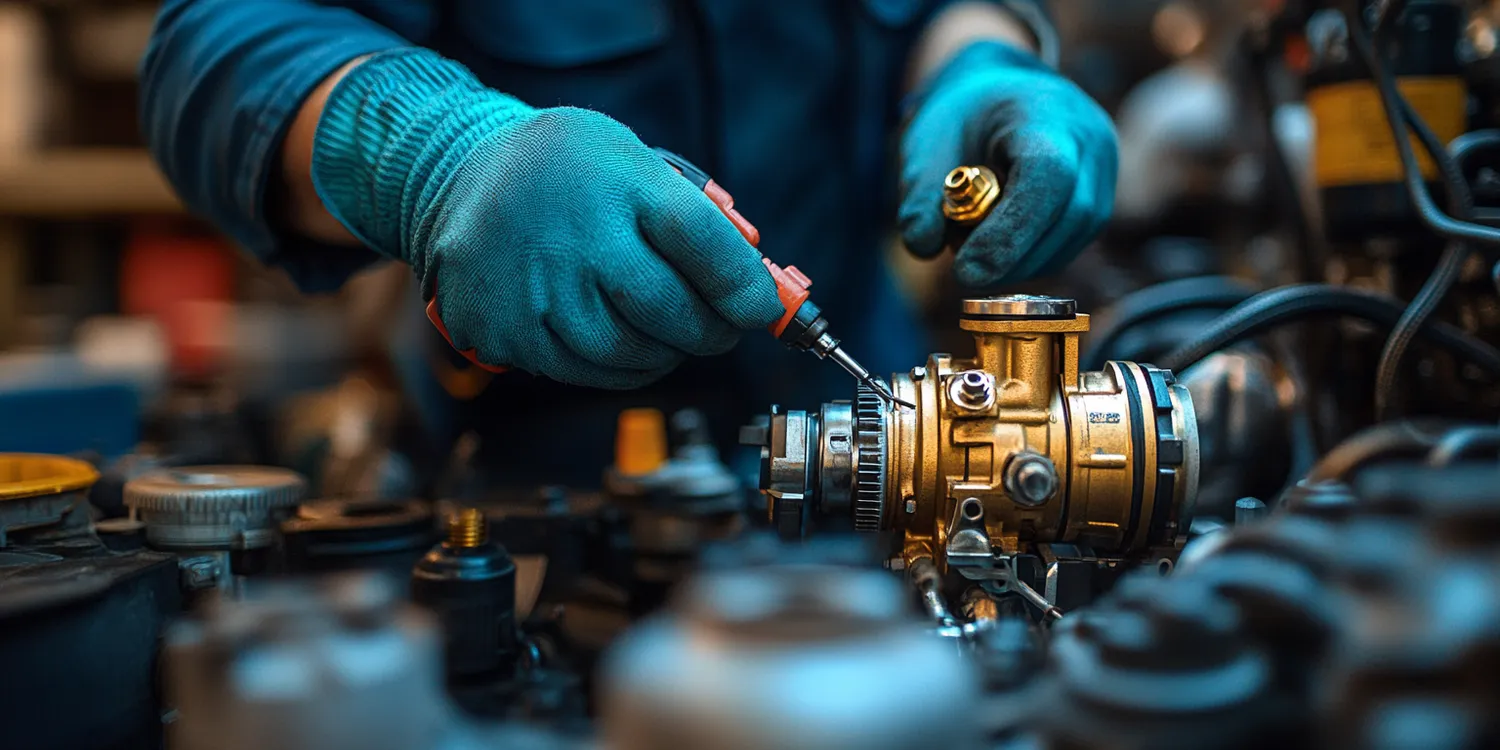

Jakie są najczęstsze problemy związane z użytkowaniem kompresorów

Podczas użytkowania kompresorów mogą wystąpić różne problemy, które mogą wpłynąć na ich wydajność oraz trwałość. Jednym z najczęstszych problemów jest niewłaściwe smarowanie, które może prowadzić do szybkiego zużycia elementów ruchomych oraz awarii urządzenia. Użytkownicy powinni regularnie sprawdzać poziom oleju oraz jego jakość, aby zapewnić prawidłowe działanie kompresora. Innym częstym problemem jest zatykanie filtrów powietrza, co może ograniczać przepływ powietrza i obniżać ciśnienie robocze. Regularna wymiana filtrów jest kluczowa dla utrzymania optymalnej wydajności urządzenia. Problemy z układem elektrycznym również mogą się zdarzyć; uszkodzone przewody czy niewłaściwe połączenia mogą prowadzić do awarii silnika lub całego systemu. Dodatkowo, nieodpowiednia konserwacja może prowadzić do korozji elementów metalowych, co skraca żywotność kompresora. Użytkownicy powinni także zwrócić uwagę na hałas generowany przez urządzenie; nadmierny hałas może wskazywać na problemy mechaniczne lub niewłaściwe ustawienie sprzętu.

Jakie innowacje technologiczne wpływają na rozwój kompresorów

W ostatnich latach rynek kompresorów przeszedł znaczące zmiany dzięki innowacjom technologicznym, które poprawiają ich wydajność oraz funkcjonalność. Jednym z głównych trendów jest rozwój technologii inwerterowej, która pozwala na dostosowanie prędkości obrotowej silnika do aktualnego zapotrzebowania na sprężone powietrze. Dzięki temu możliwe jest znaczne obniżenie zużycia energii oraz hałasu generowanego przez urządzenie. Kolejnym ważnym kierunkiem rozwoju jest automatyzacja procesów związanych z obsługą kompresorów; nowoczesne modele często wyposażone są w inteligentne systemy monitorujące, które informują użytkowników o stanie technicznym urządzenia oraz konieczności przeprowadzenia konserwacji. Innowacyjne materiały stosowane w budowie kompresorów przyczyniają się do zwiększenia ich trwałości oraz odporności na uszkodzenia mechaniczne i korozję. Również rozwój technologii bezolejowych staje się coraz bardziej popularny; takie rozwiązania eliminują ryzyko zanieczyszczenia sprężonego powietrza olejem, co jest szczególnie istotne w branżach wymagających wysokich standardów jakości.

Jak dbać o kompresory aby zapewnić ich długowieczność

Aby zapewnić długowieczność i prawidłowe działanie kompresora, niezwykle istotna jest jego właściwa konserwacja oraz regularne przeglądy techniczne. Po pierwsze, należy regularnie sprawdzać poziom oleju i jego jakość; wymiana oleju zgodnie z zaleceniami producenta jest kluczowa dla ochrony elementów ruchomych przed zużyciem i uszkodzeniami. Ważne jest również czyszczenie filtrów powietrza; zatykanie filtrów może prowadzić do spadku wydajności oraz zwiększonego zużycia energii. Użytkownicy powinni także kontrolować stan węży i połączeń pneumatycznych; wszelkie nieszczelności mogą prowadzić do strat ciśnienia oraz obniżenia efektywności pracy urządzenia. Regularne kontrole układu elektrycznego są równie istotne; uszkodzone przewody czy nieprawidłowe połączenia mogą powodować awarie silnika lub całego systemu. Dodatkowo warto zadbać o odpowiednie warunki przechowywania kompresora; powinien on być chroniony przed wilgocią oraz ekstremalnymi temperaturami, które mogą negatywnie wpłynąć na jego działanie.

Jakie są koszty zakupu i eksploatacji kompresora

Koszty zakupu i eksploatacji kompresora mogą się znacznie różnić w zależności od typu urządzenia oraz jego przeznaczenia. Na rynku dostępne są zarówno tanie modele przeznaczone do użytku domowego, jak i zaawansowane urządzenia przemysłowe o wysokiej wydajności. Koszt zakupu podstawowego kompresora tłokowego może wynosić od kilku setek złotych do kilku tysięcy złotych w przypadku bardziej skomplikowanych modeli. Z kolei ceny kompresorów śrubowych zaczynają się od kilku tysięcy złotych i mogą osiągać nawet kilkadziesiąt tysięcy złotych w przypadku dużych jednostek przemysłowych. Oprócz kosztu zakupu należy również uwzględnić koszty eksploatacji, takie jak energia elektryczna potrzebna do napędu kompresora oraz regularne serwisowanie i konserwacja urządzenia. Koszty te mogą się sumować w dłuższym okresie użytkowania, dlatego warto rozważyć wybór modelu o wysokiej efektywności energetycznej, który pozwoli zaoszczędzić na rachunkach za prąd.

Jakie są przyszłe trendy w rozwoju technologii kompresorowej

Przemysł kompresorowy stale ewoluuje pod wpływem nowych technologii oraz rosnących wymagań rynkowych dotyczących efektywności energetycznej i ochrony środowiska. W przyszłości możemy spodziewać się dalszego rozwoju technologii inwerterowej, która pozwala na jeszcze lepsze dostosowanie pracy urządzeń do aktualnych potrzeb użytkowników. W miarę jak rośnie świadomość ekologiczna społeczeństwa, producenci będą coraz bardziej koncentrować się na tworzeniu energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska.